發布日期:2022-04-26 點擊率:25

在工業4.0意義上的數字化和自動化能夠提供更多新的可能性,與此同時,也要面對許多新的挑戰。用戶方的需求正在穩步增長:較短的產品轉換和設備調整時間,長期的供貨期限壓力,變型產品的數量越來越多。

為了應對這些挑戰,充分的利用好網絡化和數字化系統帶來的好處,越來越多的企業開始在設備調試之前采用數字化雙胞胎技術。它不僅是測試計劃和測試計劃實施的一種方法,另外還能及早的發現和糾正自動化控制系統中的軟件錯誤。

企業引進工業4.0之后要求開展數字化雙胞胎的相關工作

機床設備中的軟件數量不斷增加

數字化雙胞胎測試必要的自動化測試工具(縮寫TAW)有助于自動化的測試,所以,今天手動執行的測試有必要實現自動化以便明顯的提高測試的質量、同時降低測試的成本。這將作為未來機床設備制造商努力實現的目標,可以使得這些制造商在用戶要求不斷提高的情況下實現盈利。

在機床設備調試之前利用模擬技術方法對機床設備的控制軟件進行模擬、找出控制軟件存在的問題、及時糾正錯誤。尤其是對于那些可以借助智能手機對機床進行操作的設備,對在控制系統中直觀的操作方式和可定制的操作界面提出了越來越高的要求,這都使得現代化控制軟件的結構變得越來越復雜。這些控制系統常常由若干個核心模塊組成:HMI模塊(人機界面,用戶界面)、PLC模塊(可編程序邏輯控制器)和NC模塊(數字控制)。由于這些核心模塊之間、機床設備與企業的主控制系統之間存在著不同的接口,因此又提高了此類系統的復雜性。

軟件的測試和調試

為了檢查控制軟件是否能夠有意義的運行就必須進行測試。目前,軟件測試的最重要工作仍然是在控制軟件的安裝和調試過程中進行的,可以對控制軟件的交互性能進行評估。許多企業都希望能夠及早的開始測試,為了滿足用戶的愿望,越來越多的軟件供應商采用了虛擬調試的性能調試方法,也就是將控制硬件和控制軟件與虛擬的機床設備模型連接起來進行測試。利用這種方法可以實時的模擬機床設備的工作運行情況,即所謂的HIL硬件在環的半實物仿真模擬實驗。

能夠提前對控制軟件系統在最理想環境中和最差環境中的工作情況進行測試,因此可以更快地在用戶那里完成現場驗收測試。在最理想的工作環境中,可以測試控制軟件是否滿足了用戶需要的性能和功能;在最差環境下的測試則是驗證控制軟件在有危險和有干擾的環境中軟件運行的可靠性和穩定性。

對控制軟件的測試是必要的,但虛擬調試也對企業提出了挑戰。原則上虛擬調試使用的機床設備或模型都是按照非常相似的步驟進行的:檢查員一步步的執行各個測試步驟,根據測試內容的檢查表一項項手動輸入到測試系統中進行HIL硬件在環的半實物仿真模擬的。通過對數字化雙胞胎的適當干預——人為的進行故障和干擾。

這就可以能使控制技術算法語言對錯誤識別和錯誤響應進行評估了。然而手動執行這些測試時總是會出現一些錯誤的,例如在觀察系統狀況時測試步驟的錯誤解釋或者檢查員的疏忽。另外,在軟件更改之后或者是設備部件更換之后檢查員要全部重新檢查一遍(回歸測試) - 這就導致了高昂的時間代價。另外,由于機床設備的模塊化和可配置性能不可避免地會出現許多單項要重復測試。還有一個更為復雜的因素:機床設備型號不變,但使用的控制軟件是由不同軟件開發商提供的軟件。相應的,也要事先測試各種軟件和機床設備的不同組合形式。控制系統開發商不斷的軟件升級也要求定期的對控制軟件進行回歸測試。

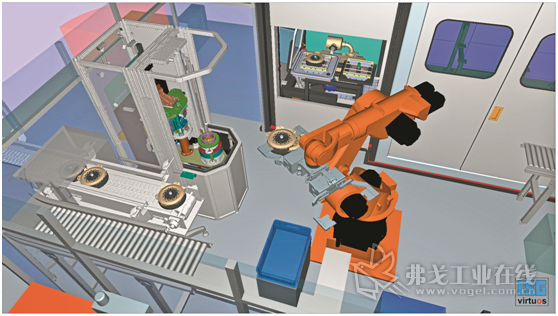

圖1 研究項目中包括自動化測試工具和硬件在環在內解決方案的體系結構

為了迎接這些挑戰,就需要合適的TAW自動化測試工具。在選擇合適解決方案時,需要考慮不同的問題。首先,TAW自動化測試工具必須支持定義的測試模塊。這對于保證在機床設備研發的不同階段重復使用所創建的測試過程是十分必要的。另外,在沒有編程技術知識的情況下能夠創建測試模塊也是非常重要的。只有這樣才能保證項目參與者也能參與控制軟件的測試工作。第三,如果TAW自動化測試工具提供的測試過程易于理解、有著很好的直觀操作性能則對用戶是有幫助的。這也涉及到將TAW自動化測試工具集成到控制系統中的交互問題。最后,由于TAW自動化測試工具常常是對復雜的機床設備控制系統進行測試,因此能夠將平行的測試過程、分支測試過程和測試循環集成到測試過程中。

多個控制系統相互作用的綜合性檢驗

企業在自動化測試方面也遇到了很多的挑戰:一臺機床設備的控制系統常常是由多套控制軟件共同完成控制任務的。因此,TAW自動化測試工具就應該有能力對多個數字化雙胞胎和它們的綜合作用進行測試。不容忽視的還有一個詳細的日志功能,即自動化測試的意義和目的就是快速而且準確的找出錯誤、簡簡單單的糾正錯誤。這也影響到各個檢測模塊輸入和輸出數據的記錄,同時也將影響自動化測試的檢驗報告。

由于生產廠生產產品的時間越來越短,因此在自動化測試中時間也是一個非常重要的因素,為了盡可能的縮短自動化測試的周轉時間,應盡可能的在測試過程中立即修改控制軟件并立即進行修改后的測試。另一個非常重要的方面就是測試模塊的調試、故障查找和糾錯,要設置一些斷點、逐步執行和跟蹤檢測。

圖2 在理想情況下應能自動完成控制系統的測試

機床設備的特殊結構在自動化測試中也有著重要的意義和作用,通常情況下,機床設備的特殊構件都是模塊化結構設計的,并且根據用戶的特殊使用要求有著許許多多不同的變型形式。根據機床設備的結構配置,這些模塊的硬件地址和軟件地址、參數、輸入和輸出端都可能會發生變化。這也就要求TAW自動化測試工具是可以調整、設置的。為了能夠快速、可靠、簡單的按照機床設備的具體結構配置進行調整、設置,就必須用象征性的符號解決參數地址問題。

圖3 機床設備的控制以及過程和功能部件

機床設備控制系統面臨的另一個挑戰是,用戶可以自由的選擇控制系統。這也就要求TAW自動化測試工具必須具有獨立于軟件開發商和電子元器件的兼容性。目的是使用相同的測試模塊對不同軟件開發商開發的控制系統進行測試。

如果用戶選擇了自動化測試工具,就能夠在很短的時間里掌握TAW自動化測試工具的應用,可以從一開始就專注于創建必要的測試過程。另一方面。自動化測試工具也明顯的縮短了控制系統的檢測時間,因此許多企業都更愿意用自動化測試工具作為標準的檢測方法。同時,TAW自動化測試工具能夠在無人值守的情況下自動檢測:在沒有操作人員的夜間和周末繼續完成它的檢測任務。

實踐中最常用的TAW

利用自動化測試工具進行耐久性測試也不是問題,因此,企業能發現一些偶然性的錯誤。除了提高控制軟件的質量之外還可以提高控制軟件交付期的可靠性,明顯的縮短虛擬設備的調試時間。

最常用的機床設備控制系統是西門子的Sinumerik 840D sl;而在ISG-Dirigent系統中,基本工具Expecco除了帶有一些幫助的數據庫之外還帶有機床設備測試所必須的數據庫。例如測試模塊與Sinumerik 840D sl操作界面相互通信的Qt數據庫,將鍵盤輸入指令傳遞給Sinumerik 840D sl操作面板的VNC數據庫。

SCP數據庫則允許在Sinumerik 840D sl中讀取和發送數據(例如NC程序)。但對于西門子Sinumerik 840D sl控制軟件來講,只有ISG數據庫是執行全部ISG Dirigent功能的補充工具,讓用戶能夠完全使用的補充工具。在這些數據庫的基礎上,OPC UA客戶端接口和ISG virtuos客戶端接口才能與控制系統或者數字化雙胞胎建立通訊聯系。該數據庫又分為以下幾個子庫:

● 控制面板組(OP 012)中的程序塊能夠使測試模塊與控制面板的控制之間實現以用戶為中心的交互操作。

● 機床控制面板組(MCP483)的程序塊能夠使測試模塊與機床控制面板之間實現以用戶為中心的交互操作。

● 機床和設置數據組的程序塊允許以用戶為中心的經測試模塊訪問控制器中的這些數據。

● 算法參數和用戶數據組的程序塊允許以用戶為中心的經測試模塊訪問控制器的這些數據。

● PLC數據組的程序塊使用戶可以方便經測試模塊訪問控制器的這些數據。

由機床設備生產廠家進行系統化

在機床設備生產廠家將其測試程序系統化后,還要定義各個測試步驟的測試過程,采集測試過程的各個期望值,創建測試報告模板。完成這些任務后,設備生產廠家就可以開始控制軟件各個相同部分的識別測試了,可以一步步的建成可重復使用的測試步驟庫。TAW自動化測試工具中的測試報告模板保證了在測試過程中快速的了解整個測試過程的概況,知道在什么地方出現了錯誤。