本文介紹了各類船舶涂料的檢測方法,并對船體防銹漆、防污漆、船舶壓載艙漆及原油油船貨油艙漆檢測方法等進行重點探討。展望了船舶涂料檢測方法的發(fā)展方向。

0引言

船舶在海上行駛,受到各種腐蝕環(huán)境的影響。在水線以上,甲板及上層建筑受到海洋大氣的高鹽度、高濕度、高輻照等影響;在水線以下,船體不僅受到海水腐蝕,還受到各種海生物(如藤壺、牡蠣、海藻等)附著,這不僅極大增加航行阻力、降低航行速度,也造成了更多的燃油消耗,甚至引起海難事故;裝載各種腐蝕介質(zhì)的液艙,如海水壓載艙、原油油船貨油艙、化學品艙等,由于長期處于海水、原油、強腐蝕性化學品等環(huán)境中,其腐蝕及防護問題也歷來為造船及航運部門所關(guān)注。對于液壓天然氣船,防火材料的防火性能是首先要考慮的,但防止液壓天然氣泄漏造成的極端低溫(低至-198℃)沖擊也至關(guān)重要。目前,涂裝涂料是船舶進行防腐、防污、特種防護等的最主要措施之一。隨著科學技術(shù)不斷發(fā)展,船舶涂料性能也得到了很大提高,如高耐候性面漆、高固體分通用型環(huán)氧防銹漆已廣泛用于船殼、船體等部位[1]。另外,隨著環(huán)保法規(guī)的不斷完善,船舶涂料也越來越注重環(huán)境保護。2015年國稅總局出臺了關(guān)于征收涂料消費稅的規(guī)定,全國涂料標準化技術(shù)委員會也正在編制《船舶涂料中有害物質(zhì)限量》的國家標準,降低揮發(fā)性有機化合物(VOCs)含量、減少有毒有害防污劑的使用已成為船舶涂料發(fā)展的重要趨勢[2]。

船舶涂料的發(fā)展離不開檢測技術(shù)的支撐,同時先進的檢測技術(shù)對提高船舶涂料產(chǎn)品的研發(fā)效率、質(zhì)量等具有重要作用。各種國際法規(guī)、公約中都提出了在實驗室模擬加速檢測船舶涂料性能的方法。如國際海事組織IMOMSC.215(82)及IMOMSC.288(87)決議規(guī)定,所有類型船舶壓載艙及散貨船雙舷側(cè)處保護涂層需通過模擬壓載艙試驗、原油油船貨油艙涂層需通過模擬原油艙氣密柜及浸沒試驗;《2001年國際控制船舶有害防污底系統(tǒng)公約》(ASF公約)要求防污漆提供無有機錫報告;《2009年香港國際安全與環(huán)境無害化拆船公約》(香港公約)將石棉、重金屬含量等納入檢測要求[3]等等。另外,目前船舶涂料正在向長效化發(fā)展,防腐期限往往達到十幾年甚至更長。因此,如何快速評定船舶涂層的使用性能,為涂裝設(shè)計獲得數(shù)據(jù)支撐便顯得十分重要。目前船舶涂料的性能測試分別為自然環(huán)境暴露試驗及室內(nèi)加速模擬試驗。自然環(huán)境暴露試驗數(shù)據(jù)可靠,但試驗周期太長;而室內(nèi)加速模擬試驗通過設(shè)置適當?shù)脑囼灄l件、確定加速因子,可大大縮短試驗周期,且能很好地反映涂層實際的使用性能[4]。根據(jù)船舶涂料特點,以下介紹了現(xiàn)行各類船舶涂料的檢測方法,重點探討了船體防銹漆耐陰極剝離性、防污漆性能測試、壓載艙及貨油艙保護涂層性能標準(PSPC)等檢測方法。

1我國現(xiàn)行船舶涂料相關(guān)標準規(guī)范

根據(jù)船舶部位的不同,國家標準對船舶涂料進行了分類,對使用用途進行了說明,并制定了相應(yīng)的產(chǎn)品標準,目前我國船舶涂料相關(guān)標準規(guī)范見表1。

2船舶涂料檢測方法

2.1船體防污防銹漆體系的檢測方法

船體防污防銹漆體系,是指船體設(shè)計水線以下部位外表面的船體防污漆及防銹漆體系,產(chǎn)品標準為GB/T6822—2014《船體防污防銹漆體系》。與2007版相比,2014版取消了防銹漆體系分類的使用期效和類別,增加了連接漆分類。對船體防銹漆而言,除閃點、黏度、體積分數(shù)、揮發(fā)性有機化合物含量等常規(guī)指標外,主要考察漆膜的抗起泡性、耐浸泡性、耐陰極剝離性等功能指標,其中,耐陰極剝離性是船體防銹漆的關(guān)鍵指標之一。船舶服役期間,由于涂層損壞使底材暴露于海水等腐蝕介質(zhì)中,陰極保護技術(shù)可有效保護金屬底材延緩腐蝕,但涂層會因陰極作用失去附著力與底材剝離,從而喪失保護金屬的能力。因此,提高涂層耐陰極剝離性至關(guān)重要。耐陰極剝離性檢測方法為GB/T7790—2008《色漆和清漆暴露在海水中的涂層耐陰極剝離性能的測定》(ISO15711—2003),采用外加電流法或犧牲陽極法,試樣與飽和甘汞參比電極間的電位為-1050mV,耐陰極剝離性試驗時間長達6個月,要求試驗后被剝離涂層距離人工漏涂孔外緣的平均距離不超過8mm。

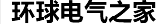

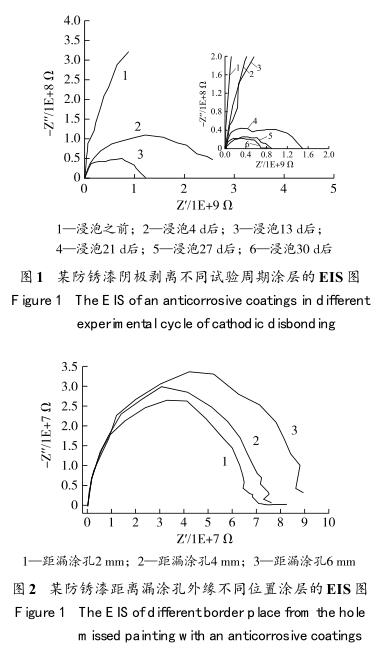

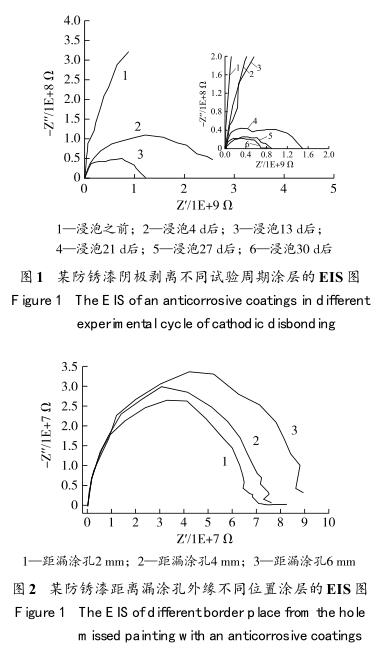

只有試驗結(jié)束后對涂層進行剝離才能得到試驗結(jié)果,但試驗后樣板不可恢復(fù),試驗過程中涂層鼓脹或與底材剝離等現(xiàn)象不明顯,也很難發(fā)現(xiàn)涂層在哪個周期發(fā)生老化或發(fā)生變化的量。耐陰極剝離性的試驗條件苛刻、試驗周期長,通過率不高,且往往需要多次試驗才能通過。為此,開發(fā)涂層陰極剝離的原位無損檢測方法已成為目前行業(yè)的一個研究熱點。其中,電化學交流阻抗譜法(EIS)因所施加的擾動信號很小,不會對樣品體系的性質(zhì)造成不可逆的影響,可原位測定涂層電容、涂層電阻、涂層/金屬界面雙電層電容、反應(yīng)電阻等與涂層體系性能及涂層失效過程有關(guān)的電化學參數(shù),成為研究金屬體系有機涂層的最主要的方法之一,可用于預(yù)測防銹漆陰極剝離的發(fā)展程度。通過電化學阻抗法(EIS法)測得的某防銹漆陰極剝離不同試驗周期、距離人工漏涂孔外緣不同位置的涂層電化學阻抗譜圖見圖1和圖2。

從保護海洋環(huán)境和防止海洋污損生物兩個功能來看,表明防污漆本身特殊性和評定的難度。目前對防污漆的評定主要分為防污性能及毒性檢測,主要檢測項目有淺海浸泡、動態(tài)模擬、藤壺剪切力試驗、防污劑滲出率、防污涂層磨蝕率、降阻性能等。

淺海浸泡是防污漆體系最基本的性能檢測方法,也是評定防污漆體系防污能力的最可靠檢測方法,但試驗周期較長,最少需要一個完整海生物生長旺季。檢測方法為GB/T5370—2007《防污漆樣板淺海浸泡試驗方法》,推薦樣板尺寸為350mm×250mm×3mm,海水浸泡深度為0.2~2m,根據(jù)防污漆使用期效設(shè)定浸泡周期。短期效(3a以下)防污要求至少浸泡1個海生物生長旺季;中期效(3~5a)防污要求至少浸泡2個海生物生長旺季;長期效(5a以上)防污要求至少浸泡3個海生物生長旺季。試驗后對防污漆的防污性能及漆膜物理狀態(tài)進行綜合評定打分,要求綜合分數(shù)≥85分。另外,動態(tài)模擬通過模擬船舶航行與停泊的實際工作狀態(tài),可以在較短時間內(nèi)對防污漆的防污性能進行評估。檢測方法為GB/T7789—2007《船舶防污漆防污性能動態(tài)試驗方法》,樣板運轉(zhuǎn)線速度為20節(jié),連續(xù)運行200h后移入實海浮筏浸泡1個月為一個周期。短期效防污漆的試驗周期為3個,中期效為5個,長期效為8個,要求最后一個周期應(yīng)在海生物生長旺季浸泡。對Ⅲ型污損釋放型防污漆,動態(tài)模擬以淺海浸泡開始,根據(jù)產(chǎn)品技術(shù)特點,浸泡周期從10d到2個月,浸泡后主要考察硬殼海生物(如藤壺、硬殼苔蘚蟲等)的附著情況。ASTMD5618—94(2011)《測量藤壺剪切強度的標準試驗方法》通過測量將藤壺從涂層附著面剝離所需的剪切力以及藤壺附著面積,從而計算藤壺剪切強度,是考察防污漆,特別是污損釋放型防污涂層防硬殼海生物污損性能的一項重要方法。

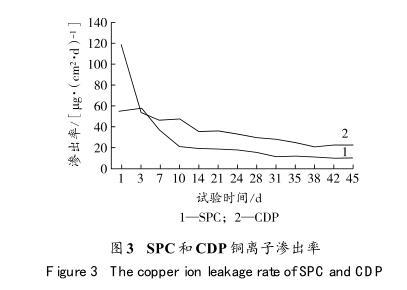

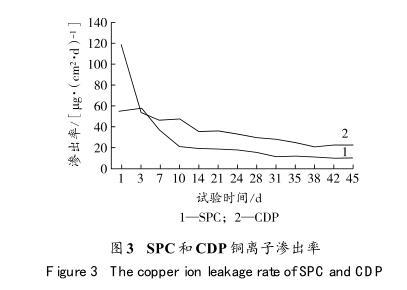

防污漆要起到防止海生物污損的效果,需要防污劑穩(wěn)定滲出。防污劑的滲出率太大,則防污涂層使用壽命降低,也增大了環(huán)境風險;滲出率太小,則起不到防污作用。防污劑滲出率的檢測方法主要依據(jù)ISO15181—6—2012,包括防污劑萃取方法,以及銅離子、代森鋅(Zineb)、吡啶三苯基硼(PTPB)、甲苯氟磺胺和苯氟磺胺及滅釘螺劑(TRALopyril)等防污劑滲出率的檢測方法。自拋光防污漆(SPC)和溶解型防污漆(CDP)銅離子滲出率比較見圖3。由圖3可見:SPC和CDP初期銅離子滲透率均較大,30d后趨于穩(wěn)定。另外,無論是初期還是后期銅離子滲出率,CDP都比SPC大得多。根據(jù)環(huán)境保護部HJ/T2515—2012《環(huán)境標識產(chǎn)品技術(shù)要求船舶防污漆》,要求在穩(wěn)定狀態(tài)銅離子滲出率≤25μg/(cm2d)。

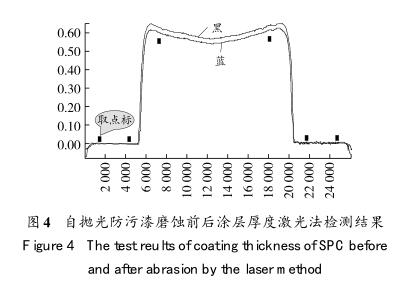

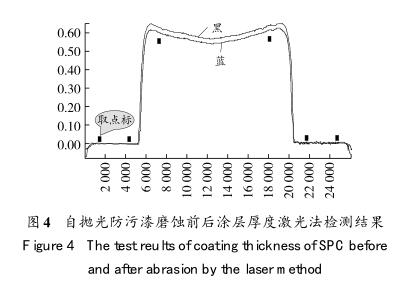

自拋光防污漆的防污機理是利用可水解的丙烯酸成膜物發(fā)生水解反應(yīng),釋放出防污劑,同時防污涂層表面在一定流速海水的沖蝕作用下不斷被消耗磨蝕,防污涂層持續(xù)保持新鮮的表面來達到防污的作用,因此考察防污涂層的磨蝕率對自拋光防污漆來說具有重要意義,也是自拋光防污漆的一項特性指標。磨蝕率檢測方法主要有轉(zhuǎn)鼓法及圓盤法,轉(zhuǎn)鼓法測定在固定轉(zhuǎn)速下的磨蝕率,而圓盤法由于不同位置涂層的線速度不同,可以測定在不同速度下的磨蝕率。對防污涂層厚度的磨蝕率表征一般通過激光平整度檢測儀或顯微鏡進行測定,其中激光法操作簡便,可以快速并無損測定涂層磨蝕前后的厚度;光學法需要包埋環(huán)氧樹脂進行涂層磨蝕前后的參照,并通過光學或數(shù)碼顯微鏡進行磨蝕厚度測量。自拋光防污漆磨蝕前后涂層厚度激光法檢測結(jié)果見圖4,黑色和藍色分別表示磨蝕前后防污涂層的厚度。由圖4可見:自拋光防污漆磨蝕效果良好,呈均勻磨蝕狀態(tài)。目前我國船舶防污漆磨蝕速率測定的檢測方法已經(jīng)完成標準報批,預(yù)計將很快發(fā)布實施。

隨著船舶節(jié)能減排及能效設(shè)計指數(shù)(EEDI)不斷推進,人們意識到,表面狀況良好的防污涂層也能有效地降低船舶航行阻力,即防污涂層的降阻性能。防污涂層的降阻性能可實海檢測,也可以在實驗室內(nèi)進行模擬試驗,但在實驗室內(nèi)可以穩(wěn)定控制海水溫度、鹽度等,更便于不同防污漆進行對比。防污漆降阻性能檢測方法依據(jù)GB/T7791—2014《防污漆降阻性能試驗方法》,其原理是通過測定涂裝有防污涂層的圓筒試樣在海水湍流狀態(tài)下的某一速度旋轉(zhuǎn)時的扭矩,得出某一速度下防污涂層與海水界面的阻力,同時結(jié)合航行模擬試驗,對比海水沖刷前后涂層在相同速度下阻力的變化,從而測定防污漆的降阻性能和降阻率。

2.3壓載艙涂層的檢測方法

船舶壓載艙用于為船舶提供穩(wěn)性及調(diào)整船舶吃水量,以滿足船舶良好的操縱性能要求。船舶壓載艙隨航行的需要和海況的不同可能遭遇到的腐蝕環(huán)境主要有海水大氣區(qū)、海水飛濺區(qū)、海水全浸區(qū)和艙底泥沙區(qū)。在整個航行過程中,船舶壓載艙始終處于空艙/海水壓載這樣的干濕交替狀態(tài),而且難以維修,因此其腐蝕環(huán)境非常嚴酷,甚至引起海難事故,因此,壓載艙涂層的防腐性能顯得尤為重要。2006年國際海事組織(IMO)海上安全委員會(MSC)第82次會議通過了海上人命安全公約(SOLAS)修正案,其中作為公約的附件之一,專用船舶壓載艙保護涂層性能標準(簡稱PSPC)也成為了強制性標準。PSPC是船舶壓載艙涂層最關(guān)鍵的一項檢測項目,主要包括模擬波浪艙、冷凝艙、高溫、涂料類型鑒定等試驗。

通過對PSPC試驗結(jié)果進行分析發(fā)現(xiàn),涂層附著力及電流需求均可滿足規(guī)范要求,環(huán)氧涂層與車間底漆界面的劃痕剝離和陰極剝離是影響PSPC試驗的最重要因素,而且由于陰極產(chǎn)物的影響,陰極剝離往往要比劃痕剝離嚴重得多,陰極剝離性能是涂層體系能否通過PSPC試驗的關(guān)鍵。另外,在實際涂裝作業(yè)中,壓載艙焊縫處涂層往往達上千微米。這些涂層在受到熱脹冷縮及海水壓載/空載循環(huán)暴露沖擊等影響時,很容易出現(xiàn)開裂等現(xiàn)象,從而嚴重影響涂層的防腐性能。近年來,也有不少涂料公司在進行壓載艙超厚膜涂層的抗開裂試驗方法研究,但目前船舶行業(yè)、國家標準及國際海事組織均未有統(tǒng)一的試驗方法。

2.4原油油船貨油艙涂層的檢測方法

隨著各國對石油需求的日益增長及造船技術(shù)的不斷發(fā)展,目前油船最大的噸位已超過50萬t。由于原油成分的多樣性和含有多種酸性腐蝕介質(zhì),以及造船工藝的復(fù)雜性和油船航行中的各種海況,裝載原油的貨油艙往往腐蝕嚴重,使得油船的壽命大大縮短,甚至威脅到原油運輸?shù)陌踩W?990年代以來,國際海事組織(IMO)針對不斷出現(xiàn)的海損和污染事件,推出了一系列改善油船結(jié)構(gòu)、提高安全性的強制要求,如單殼改雙殼。2010年國際海事組織通過了MSC.288(87)決議案,《油船貨油艙保護涂料性能標準》(PSPC-COT)在2012年5月正式生效。這是國際海事組織在2001年通過《船底有害防污體系》公約和2006年通過《船舶專用海水壓載艙保護涂料性能標準》后的第3個與船舶涂料直接有關(guān)的強制性標準。PSPC-COT是原油油船貨油艙涂層最關(guān)鍵的一項檢測項目,主要包括氣密柜試驗和浸沒試驗。

根據(jù)對多套PSPC-COT試驗統(tǒng)計,氣密柜試驗相對容易通過,浸沒試驗腐蝕則嚴重得多,這也是貨油艙涂層能否通過PSPC-COT的關(guān)鍵。浸沒試驗?zāi)M原油由DMA級船用餾分型燃料油、環(huán)烷酸、苯、甲苯、通入硫化氫氣體的海水等組成,試驗溫度高達60℃,且試驗周期長達6個月,腐蝕環(huán)境十分嚴酷。在這種環(huán)境下,涂層受熱膨脹、孔隙率增大,使得硫化氫或苯系物等小分子物質(zhì)更容易滲入涂層中,從而引起起泡。由于PSPC-COT試驗條件苛刻且試驗周期長,船舶涂料生產(chǎn)廠家往往需要多次改進產(chǎn)品、不斷試驗才能通過,已經(jīng)給涂料生產(chǎn)廠家?guī)順O大影響。

2.5車間底漆的檢測方法

車間底漆是船用鋼板、型鋼和成型件經(jīng)拋丸(或噴砂)處理后涂裝、暫時保護鋼材的防銹底漆。由于船廠作業(yè)的特殊性,車間底漆需適應(yīng)自動化流水線作業(yè),應(yīng)能在5min內(nèi)干燥,且具有良好的焊接與切割性。目前國家標準GB/T6747—2008《船用車間底漆》對車間底漆的檢測項目主要有干燥時間、附著力、耐海洋性氣候、焊接與切割等。由于大多數(shù)車間底漆屬于濕固化底漆,固化程度直接影響到漆膜的理化性能,如在相對濕度較低的環(huán)境下施工,車間底

漆將很難完全固化。因此,對車間底漆很有必要增加耐溶劑擦拭性測試,以檢測車間底漆的固化程度。另外,隨著壓載艙及油船貨油艙PSPC規(guī)范的相繼實施,要求車間底漆為不含緩蝕劑的硅酸鋅基含鋅涂料,且與壓載艙或貨油艙主涂層具有良好的相容性,這可能也是未來車間底漆檢測的重點。

2.6船殼漆、水線漆及甲板漆的檢測方法

船殼漆是涂覆在船舶滿載水線以上的建筑物外部用的涂料,亦可是桅桿和起重機械用涂料;甲板漆主要是船舶甲板及其它海洋設(shè)施的表面用漆;水線漆是船舶滿載水線和輕載水線之間船殼外表面用漆(不具有防污作用)。國家標準GB/T6745—2008《船殼漆》對船殼漆的檢測項目主要有附著力、沖擊、鹽霧、紫外/氙燈老化、海洋氣候曝曬等;GB/T9260—2008《船用水線漆》對水線漆的要求與船殼漆類似,但增加了耐劃水性2周期;GB/T9261—2008《甲板漆》根據(jù)甲板的環(huán)境特點增加了防滑性、耐磨性等指標。從使用環(huán)境可以看出,船殼漆、水線漆及甲板漆均暴露于海洋性氣候中,受到鹽霧、雨露、光照等交替變化的腐蝕,與采油平臺或其它海上結(jié)構(gòu)物的面漆相似。目前國家標準對這3種面漆分別進行鹽霧、光老化或附著力等“靜態(tài)”檢測。NORSOKM-501:2012《表面處理和防護涂層》及ISO20340—2009《色漆和清漆海上平臺及相關(guān)結(jié)構(gòu)用防護涂料體系的性能要求》則將鹽霧、光老化及溫度沖擊結(jié)合起來,進行循環(huán)老化,試驗條件更苛刻,也更加符合實際環(huán)境。因此,未來船殼漆、水線漆及甲板漆的耐性檢測可能會模擬更加符合海洋氣候環(huán)境的多項目組合檢測。

2.7船用防銹漆、船用貨艙漆及機艙艙底涂料的檢測方法

船用防銹漆主要用于船體設(shè)計水線以上及內(nèi)部結(jié)構(gòu)(液艙除外)用防銹漆;貨艙漆主要用于干貨艙或其他艙內(nèi)防護漆;機艙艙底涂料主要用于主機、輔機及泵艙艙底。這三種涂料主要考察耐鹽霧、耐磨、耐機油等指標,檢測項目相對簡單。對于貨艙漆而言,由于載運物質(zhì)差別很大,如煤炭、礦砂、谷物等。不同物資對漆膜造成的磨損是不同的,因此,未來針對運輸貨物的不同、設(shè)計更合理的模擬磨損試驗可更有效地反映貨艙漆的耐磨性能。

2.8其他船舶涂層體系的檢測方法

目前我國關(guān)于船舶涂料的檢測已經(jīng)比較全面,覆蓋船舶各個部位,但某些艙室(如空艙、化學品艙)防護涂層、甲板熱反射涂層、艙室防火涂層、液化天然氣船(LNG)耐低溫泄漏涂層等檢測標準均尚未制定。這需要檢測機構(gòu)、船舶業(yè)主、涂料廠家等各方共同參與制定,也是未來船舶涂料檢測的一大重點。

3船舶涂料有害物質(zhì)檢測

隨著人們對健康、環(huán)保的日益重視,船舶涂料也向低毒、無毒方向發(fā)展。2001年國際海事組織通過的《2001年國際控制船舶有害防污底系統(tǒng)公約》(ASF公約),規(guī)定所有船舶不得施涂含有機錫化合物作為殺生物劑的防污底系統(tǒng)或任何其他AFS公約禁止施涂或使用的防污底系統(tǒng);2009年通過的《2009年香港國際安全與環(huán)境無害化拆船公約》(簡稱香港公約),禁止使用石棉,對鉛、鉻、鎘、汞等重金屬有害物質(zhì)的限量也作了嚴格的規(guī)定,對多氯聯(lián)苯(PCB)、臭氧消耗物質(zhì)等及某些短鏈氯化石蠟的含量都進行了限定。2015年,國家稅務(wù)總局涂料消費稅政策及全國涂料標準化技術(shù)委員會正在編制的《船舶涂料中有害物質(zhì)限量》國家標準,也對船舶涂料檢測提出了新的要求。特別是石棉,由于其是一級致癌物,一旦被吸入人體就會附著并沉積在體內(nèi),會對人的生命健康造成巨大危害。國際海事組織及中國船級社多次緊急規(guī)定,所有船舶材料石棉檢出閾值應(yīng)為0,即不得檢出。目前《船舶涂料中石棉含量測定》國家標準已經(jīng)完成報批,預(yù)計將很快實施。標準提出以X射線衍射儀(XRD)及偏光顯微鏡(PLM)對溫石棉、青石棉等6種石棉進行定性定量檢測。大多數(shù)熱穩(wěn)定性良好的小分子(一般相對分子質(zhì)量<1000)有機物檢測主要依靠氣相色譜質(zhì)譜聯(lián)用儀(GCMS);對熱穩(wěn)定性差或大分子有機物(如代森鋅等有機防污劑)一般采用高效液相色譜儀(HPLC)進行檢測;金屬元素含量一般采用電感耦合等離子體光譜儀(ICP-OES)或原子吸收光譜儀(AAS)等分析設(shè)備進行檢測。

4結(jié)語

船舶涂料檢測是為了確保船舶在海上更安全航行、更好地保護海洋環(huán)境和人類健康。由于海洋環(huán)境的復(fù)雜性,特別要求未來船舶涂料檢測方法是加速模擬方法,能更好地模擬船舶實際航行的各種條件,這也對船舶涂料檢測提出了更高的要求。另外,我國關(guān)于船舶涂料的檢測雖然已經(jīng)比較全面覆蓋船舶各個部位,但某些艙室(如空艙、化學品艙)防護涂層、甲板熱反射涂層、艙室防火涂層、液化天然氣船(LNG)耐低溫泄漏涂層等標準均尚未制定,這也需要各方去開發(fā)相應(yīng)的檢測方法。