發布日期:2022-10-09 點擊率:70

在金屬激光3D打印成形技術中, 由于激光逐層加工金屬粉末材料固有的球化效應及臺階效應,即使采用目前精度最高的SLM 技術。

1 SLM工作原理

選擇性激光熔融(Selective Laser Melting, SLM)技術由德國Froounholfer研究院于1995年首次提出,工作原理與SLS相似。SLM是將激光的能量轉化為熱能使金屬粉末成型,其主要區別在于SLS在制造過程中,金屬粉末并未完全熔化,而SLM在制造過程中,金屬粉末加熱到完全熔化后成型。

SLM工作原理圖(圖片來源:additively.com)

SLM工作流程為,打印機控制激光在鋪設好的粉末上方選擇性地對粉末進行照射,金屬粉末加熱到完全熔化后成型。然后活塞使工作臺降低一個單位的高度,新的一層粉末鋪撒在已成型的當前層之上,設備調入新一層截面的數據進行激光熔化,與前一層截面粘結,此過程逐層循環直至整個物體成型。SLM的整個加工過程在惰性氣體保護的加工室中進行,以避免金屬在高溫下氧化。

SLM技術打印過程

激光按當前薄層的輪廓線選區熔化粉末

新一層粉末鋪撒在當前層后,逐層熔化

獲得最終成品

SLM 與SLS的區別:

SLS是激光燒結,所用的金屬材料是經過處理的與低熔點金屬或者高分子材料的混合粉末,在加工的過程中低熔點的材料熔化但高熔點的金屬粉末是不熔化的。先是用燈管加熱或者金屬板熱輻射的方式,將粉材加熱到超過了結晶溫度,大概170攝氏度左右。利用被熔化的材料實現黏結成型,所以實體存在孔隙,力學性能差,部分零件要使用的話還要經過高溫重熔。

SLM是選擇性激光熔化,顧名思義也就是在加工的過程中用激光使粉體完全熔化,不需要黏結劑,成型的精度和力學性能都比SLS要好。然而因為SLM沒有熱場,它需要將金屬從20攝氏度的常溫加熱到上千度的熔點,這個過程需要消耗巨大的能量。

2 優勢&技術限制

SLM主要優點:

SLM成型的金屬零件致密度高,可達90%以上;

抗拉強度等機械性能指標優于鑄件,甚至可達到鍛件水平。顯微維氏硬度可高于鍛件;

由于是打印過程中完全融化,因此尺寸精度較高;

與傳統減材制造相比,可節約大量材料。

SLM技術限制:

成型速度較低,為了提高加工精度,需要用更薄的加工層厚。加工小體積零件所用時間也較長,因此難以應用于大規模制造;

設備穩定性、可重復性還需要提高;

表面粗糙度有待提高;

整套設備昂貴,熔化金屬粉末需要比SLS更大功率的激光,能耗較高;

SLM技術工藝較復雜,需要加支撐結構,考慮的因素多。因此多用于工業級的增材制造。

SLM過程中,金屬瞬間熔化與凝固(冷卻速率約10000K/s),溫度梯度很大,產生極大的殘余應力,如果基板剛性不足則會導致基板變形。因此基板必須有足夠的剛性抵抗殘余應力的影響。去應力退火能消除大部分的殘余應力。

工件殘余應力過大,基板剛性不足導致的基板變形

3 SLM應用

SLM材料

可用于SLM技術的粉末材料主要分為三類,分別是混合粉末、與合金粉末、單質金屬粉末。

1. 混合粉末。混合粉末由一定比例的不同粉末混合而成。現有的研究表明,利用SLM成型的構件機械性能受致密度、成型均勻度的影響,而目前混合粉的致密度還有待提高;

2. 預合金粉末。根據成分不同,可以將預合金粉末分為鎳基、鈷基、鈦基、鐵基、鎢基、銅基等,研究表明,預合金粉末材料制造的構件致密度可以超過95%;

3. 單質金屬粉末。一般單質金屬粉末主要為金屬鈦,其成型性較好,致密度可達到98%。

用于3D打印的金屬粉末

目前SLM技術主要應用在工業領域,在復雜模具、個性化醫學零件、航空航天和汽車等領域具有突出的技術優勢。

航空航天

美國航天公司SpaceX開發載人飛船SuperDraco的過程中,利用了SLM技術制造了載人飛船的引擎。SuperDraco引擎的冷卻道、噴射頭、節流閥等結構的復雜程度非常之高,3D打印很好地解決了復雜結構的制造問題。SLM制造出的零件的強度、韌性、斷裂強度等性能完全可以滿足各種嚴苛的要求,使得SuperDraco能夠在高溫高壓環境下工作。

SpaceX公司利用SLM技術制造的載人飛船引擎(圖片來源:SpaceX)

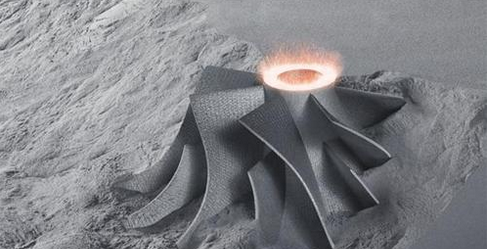

利用SLM技術打印的鈦合金葉片(圖片來源:SLM Solutions)

利用SLM技術打印的航天零件

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV