發布日期:2022-10-09 點擊率:62

摘 要:本測量系統主要使用ATMEGA16L 單片機和邦納公司生產Q45ULIU64ACR 型超聲波傳感器。本文介紹了該測量系統的工作原理、硬軟件設計、軟件流程,并對實驗結果進行了分析。

關鍵詞:車鉤;測距;超聲波傳感器;單片機

1. 引言

貨車、客車車輛在補修、段修和廠修時必須檢測車鉤到軌道的垂直距離,為了便于連掛和行車安全必須規定車鉤高度(車鉤中心線到鐵軌上表面的垂直距離)在一定的范圍內[1] (客車:880mm,允許+10mm,-5mm 的誤差;貨車:880mm,±10mm 的誤差)。車輛在進行段修時,由于要對轉向架、車鉤若測量不準,將嚴重影響列車的行車安全。而目前我國鐵路各車輛段均采用比較原始的手工測量方法,誤差大,效率低,費時又費力,無法滿足鐵路列車高速重載的發展要求 [2]。針對以上問題,本文闡述了車鉤高度超聲波測量系統的功能原理及軟硬件設計。

2. 工作原理

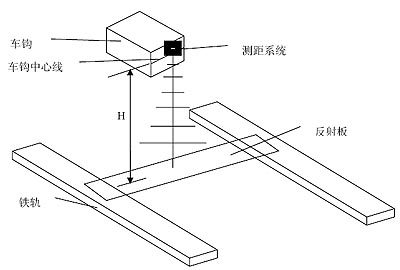

測量系統采用超聲波傳感器,自車鉤中心線向下豎直發射超聲波,并由放置在鐵軌面的的薄板反射回來,傳感器接收到回波,由于光波在空氣中的傳播速度一定,通過計時器所計得的時間即可算出車鉤的高度。圖1 為測距原理的示意圖。

圖1 測距原理示意圖

整個系統由測量距離的單片機控制和用于系統安裝定位的機械部分組成。除了主要的高度測試功能,系統采用智能化、人性化設計,還具有以下幾個特色:

(1)設有小鍵盤和液晶屏。用于控制測試及其他功能,液晶屏顯示測量結果,方便查看。

(2)單片機控制系統擴展一個存儲器,可存儲不少于1000 個測試數據。各個測量數據都標有序號和相關的信息,方便用戶查詢。

(3)帶有電源電量信息采集電路,并將電量信息顯示在液晶顯示器中,幫助用戶了解電量使用情況,并提醒用戶及時更換電池。

(4)系統設計了某些特殊情況出錯時的應急處理程序,最大限度地保證測試的可靠和數據的安全。

(5)采用I2C 總線,可方便與微機連接進行數據傳送。

3. 硬件設計

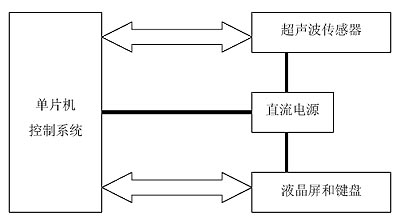

硬件系統包括:單片機控制系統、超聲波傳感器、鍵盤和顯示電路以及直流電源部分。其組成結構見圖2。

圖2 硬件系統結構

單片機為ATmega16L-8pu 型AVR 單片機;傳感器選用美國邦納Q45ULIU64ACR 型超聲波傳感器;顯示器選用天正達TS12864 圖形液晶屏,電源采用9V的電池。

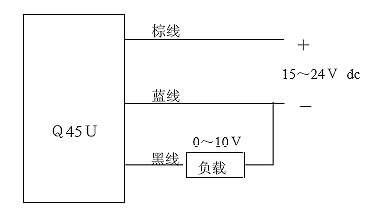

Q45ULIU64ACR 型超聲波傳感器將測量的距離值轉換為模擬量(電壓或電流)輸出。可檢測范圍為100mm~3.0m,分辨率為距離的0.1%(最小0.25mm),線性度為滿量程的1%,并帶有溫度補償。由于車鉤的標稱高度大多在880mm 左右,允許檢測誤差為±0.2%,因此該傳感器能夠滿足系統要求。Q45U傳感器接線方式如圖3 所示,圖中棕線、藍線和黑線分別為傳感器電源正極、負極和電壓輸出。其中模擬量0~10V線性對應于一定范圍的距離值,其輸出經分壓電路(將0~10V降為0~5V以適應單片機A/D轉換器的輸入要求)接入單片機的A/D 轉換器。由A/D 轉換器采樣測得電壓值,經程序處理得出高度值。

圖3 傳感器接線圖

鍵盤設有系統啟動鍵、測試鍵、保存健、查詢、翻頁鍵、刪除鍵等功能鍵以方便用戶的使用。圖形液晶可顯示中文、英文、數字等字符,用于顯示歡迎界面、操作提示、測試結果以及電源電量等信息。電源電量提示功能可由A/D 對電源電壓采樣進行監測。當需要向微機導出數據時,可通過I2C 總線進行連接實現通信。

4. 軟件設計

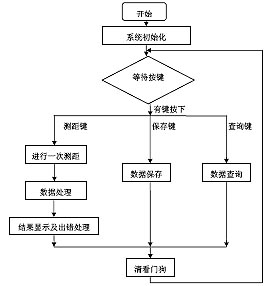

系統要求實現測距、保存數據和查詢歷史數據的功能。這些功能相應地在軟件上進行設計。系統主程序的流程見圖4。

圖4 主程序流程圖

按下開關鍵啟動系統后,系統將進行各部件的初始化,等待鍵盤的輸入。若按下測距鍵,系統將控制超聲波傳感器發射超聲波,接收回波,處理數據,得出測量值并通過顯示器顯示出來,供用戶保存或其它處理;若按下保存鍵,系統自動對測量得到的數據進行保存供用戶以后查詢;若按下查詢鍵,即可對歷史測量數據進行查詢訪問,鍵盤上還設有向上和向下翻頁的按鍵,方便用戶查詢。

根據上述內容,可設計如圖5所示的測距子程序。

圖5 測距子程序流程圖

5. 實驗結果分析

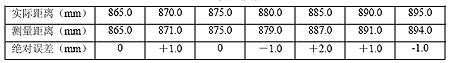

表1為常溫下在880±15mm 測量范圍的實驗數據。經過大量測試實驗,發現在測量范圍(本系統為100mm~1.4m)內系統測量誤差小于±3mm,并且測量穩定,重復精度高,受環境影響小。由此可見只須正確操作,排除人為使用不當造成的誤差,系統的測試效果非常理想。

表1 實驗數據

6. 結束語

本系統應用現代超聲波測距傳感器,采用單片機控制技術對數據進行實時采樣,濾波,并做數據處理,利用液晶屏顯示,完成車鉤與軌道的垂直距離的智能檢測。本裝置將具有體積小,精度高,功耗低,自動化程度高的特點,可作為現場檢測人員理想的便攜式工具。

下一篇: PLC、DCS、FCS三大控

上一篇: 流量計在造紙化學品定