發布日期:2022-04-26 點擊率:8

近20年來,中國的經濟社會發展取得了舉世矚目的成就,但這種發展更多的是以向自然過度掠奪資源,以犧牲環境為代價的方式取得的畸形發展, 這種非持續的發展所帶來的環境問題正日益受到人們的關注。自 2015 年 7 月,深圳全面禁用溶劑型涂料和溶劑型膠粘劑等裝修材料,北京也出臺了 DB111202-2015 《木質家具制造業大氣污染物排放標準》,這些政策和法規的出臺為大力推進涂料和涂裝工藝的水性化、 安全化提供了有力的支持和保障。

相比溶劑型涂料,水性涂料和紫外光 (UV) 涂料相對環保。 但是水性涂料的性能和外觀與溶劑型涂料有較大差距,并且水性涂料的干燥時間長,降低了涂裝效率。 UV 涂料存在固化收縮和黃變的問題,其中使用的活性稀釋劑對人體健康損害較大。 相比 UV 涂料和水性涂料, UV 固化水性涂料的干燥時間大大縮短, 消除了黃變和體積收縮的問題,環保無毒,是很有應用前景的一類涂料。

本研究制備了一種高光澤 UV 固化水性白色面漆,這種面漆具有高光澤、手感滑爽,豐滿度高的特點,特別是這種面漆 VOC含量極低,安全無毒,不但可以用于水性體系,還可應用在全水性 UV 體系,實現了性能和成本的多種搭配設計, 不失為高檔白色家具系列的涂裝首選。

1.1 主要原材料

水性 UV 樹脂: UCECOAT 7856(固含量 45% )、UCECOAT 7200(固含量 65% ), 美國氰特工業公司;Urosin 4695 (固含量 40% ):萬華化學; WB2812 (固含量 35% ): 韓國美源商事株式會社; 六官能團活性單體:雙季戊四醇六丙烯酸酯 (DPHA) ,工業級,江蘇三木集團有限公司。 助劑: Tego 822 (消泡劑)、 Tego 830 (消泡劑)、 Tego 752W (分散劑)、 Tego 245 (潤濕劑)、 Tego4100 (潤濕流平劑),贏創工業公司; BYK 2012 (分散劑)、 BYK 028 (消泡劑)、 BYK 346 (潤濕流平劑),德國畢 克 化 學 公 司 ; 海 明 斯 德 謙 1760 ( 抑 泡 劑 )、ACRYSOL TM RM-2020NPR( 增稠劑 ) ,陶氏化學公司; E鄄FKA 3570( 流平劑 ) ,埃夫卡化工公司。 引發劑: Irgacure500 、 Irgacure 819 ,巴斯夫化學公司。 顏料:金紅石型鈦白粉( R-902 ),美國杜邦公司。 防沉劑氣相 SiO 2 ,溶劑:丙二醇甲醚醋酸酯 (PMA) , pH 調節劑: N , N - 二甲基乙醇胺 (DMEA) 等均為市售品。

1.2 主要儀器設備

高速分散機:萊州冠興機械有限公司;紫外線干燥機(鎵燈):吳江市志勝機械廠;紫外線干燥機(汞燈):撫順義成木工機械制造有限公司; 隧道式微波紅外干燥機: 廣州科威微波設備有限公司; 四波段 UV 能量計、鉛筆硬度儀和百格板:廣州標格達實驗室儀器用品有限公司;光澤度計:泉州科仕佳光電儀器有限公司;巖田杯 NK-2 :東莞萬江偉達儀器。

1.3 樣板制備和性能測試

樣板基材采用 30 cm×40 cm 黑胡桃木貼皮中密度纖維板, 全噴涂方式, 按封固底漆 60~80 g/m 2 、 底漆100~120 g/m 2 ,面漆 80~120 g/m 2 的標準進行施工 [3] 。 樣板噴涂封固底漆 1 遍,水性 UV 白底 2 遍,用 600 目砂紙打磨平整后備用。 水性 UV 白色面漆的預干燥采用 3種工藝進行。 工藝 1 :室溫靜置流平 10 min 后, 50 ℃ 烘烤 15 min ;工藝 2 :室溫自然放置隔夜預干燥;工藝 3 :噴涂完畢后采用履帶紅外微波干燥,干燥時間 40 s。預干燥完成后采用 UV 固化干燥,鎵燈、高壓汞燈各固化 1 次,固化能量 UVA-870 mJ/cm 2 , UVB-731 mJ/cm 2 ,UVC-221 mJ/cm 2 , UVV-947 mJ/cm 2 。

漆膜性能測定依據:漆膜硬度 GB/T 6739 — 2006,鉛筆法測定;漆膜耐水性 GB/T 1733 — 1993,浸水法測定;漆膜附著力 GB/T 9286 — 1998 ,劃格試驗法測定;漆膜耐高低溫 GB/T 4893.7 — 1985 , 家具表面漆膜耐冷熱溫差測定法測試;漆膜光澤采用光澤度儀 (60°) ,取5個不同區域測得的平均值為漆膜的光澤;漆膜耐乙醇,取 95% 的工業乙醇滴加在樣板上,涂覆面積約2 cm×3 cm , 2 h 后觀察有無變色、 起泡或溶解現象。漆膜無明顯變化為通過。

1.4 水性 UV亮光白色面漆的制備

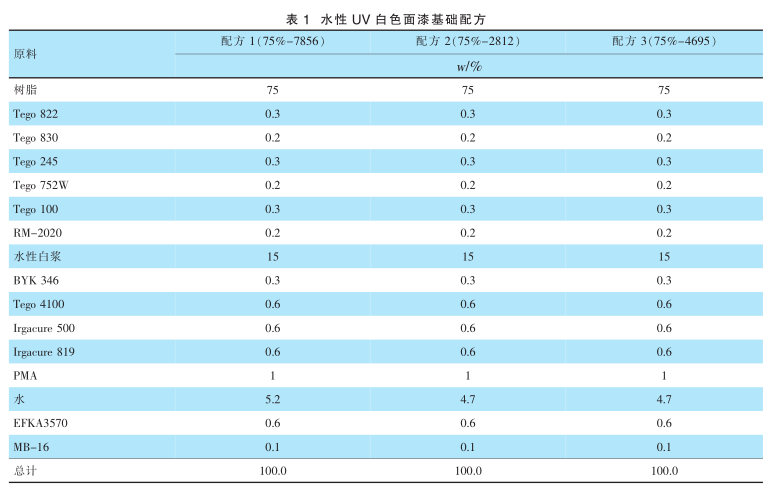

1.4.1 高光澤水性 UV 樹脂的選型實驗選用了幾款適用于制備高光色漆的水性 UV樹 脂 , 包 括 氰 特 公 司 的 UCECOAT 7856 (固 含 量45% )、萬華化學公司的 Urosin 4695 (固含量 40% )、韓國美源 商事 株式 會 社的 Miramer WB2812 (固含 量35% ),基本配方如表 1 、表 2 所示。 配方中光引發劑選用 Irgacure 500 搭配深層引發劑 Irgacure 819 , 以達到表層、深層均勻固化的效果;為了實現優異的表面效果, 選用高效基材潤濕劑 Tego 245 、 潤濕流平劑 Tego4100 和氟碳改性聚丙烯酸流平劑 EFKA 3570 。

將制備得到的水性 UV 白色面漆采用噴涂的方式均勻涂布在水性 UV 白底樣板上, 施工黏度控制在15~25 s (涂 4- 杯)。噴涂好的樣板采用工藝 1 進行預干燥。預干燥完成后,將樣板依次過鎵燈和汞燈完成深層固化和表層固化,即得到水性 UV 樣板。 將制備得到的樣板按測試要求保養 7 d 后進行性能測試。

1.4.2 水性 UV 白色面漆的優化改性

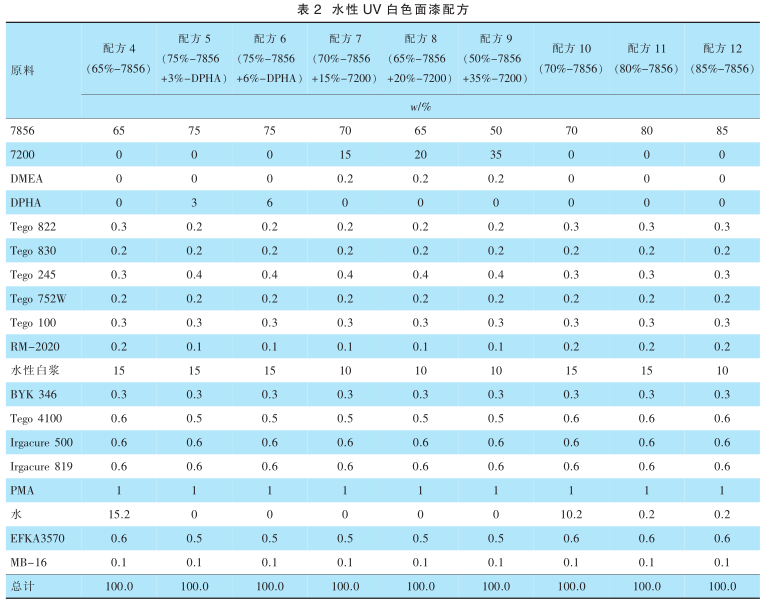

為了獲得優異的表面效果和出色的漆膜性能,試驗針對 UCECOAT 7856水性 UV 樹脂就配方中的樹脂組分含量進行了調整, 并設計采用六官能團單體DPHA 或高硬度樹脂 UCECOAT 7200對水性UV白色面漆進行混拼改性的方法, 一方面為了獲得更好的表面效果,另一方面使漆膜性能得到進一步提升。實驗基礎配方如表 2 所示。

1.5 水性 UV 白色面漆的干燥工藝和附著力實驗

為了考查制備的水性 UV 白色面漆的工藝適用性,實驗以 UCECOAT 7856為樹脂基制得配方 4 涂料,采用 3 種不同的干燥方式進行預干燥,及 UV 固化干燥。同時取配方 4 涂料分別噴涂在 UV 白色底漆板、 水性單組份白色底漆板、水性雙組分白色底漆板上,進行預干燥和 UV 固化干燥, 考查水性 UV 面漆與不同的底漆之間的附著力情況。

2.1.1 水性 UV 樹脂性能

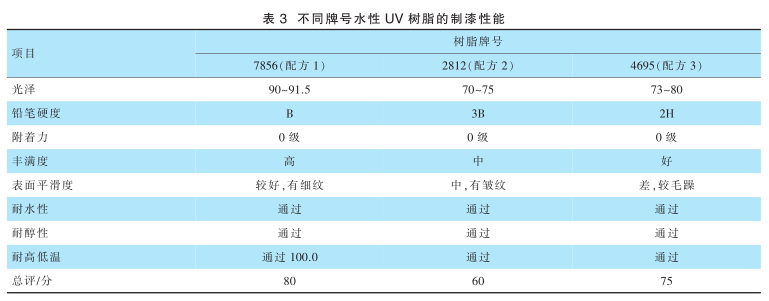

取不同品牌牌號的樹脂制備水性 UV 白色面漆,測試其基本性能,如表 3 所示。 其中漆膜豐滿度、表面平滑度采用目視觀察的方法進行比較。 為了更好地評估各個樣板的性能和整體效果, 對樣板的綜合性能進行了定性評分,即總評量化評判。

從表 3 可以看到,采用 4695 制備的水性 UV 白色面漆具有硬度高,耐水、耐醇性能好的特點,這是由于Urosin 4695 是一款指觸干光固化樹脂,其低聚物樹脂組分的相對分子質量較大, 經過交聯固化后得到的涂膜硬度較高,但是流平性能下降,造成漆膜表面性能較差,光澤不夠高。增加助溶劑的用量可能有助于表面性能的提升。 UCECOAT 7856水性 UV 樹脂可制備綜合性能較好的高光澤白色面漆, 涂膜具有良好的耐醇和耐水性能,豐滿度高,光澤均勻和表面平滑度較好的特點。 UCECOAT 7856 是一款非指觸干光固化樹脂,較低的相對分子質量使得其具有很好的流平性能, 不需要外加成膜助劑即可得到具有鏡面效果的漆膜。 但是不足之處在于硬度較低,表面效果還可以進一步提高。為了解決這一問題,進行了配方優化。

2.1.2 樹脂含量的影響

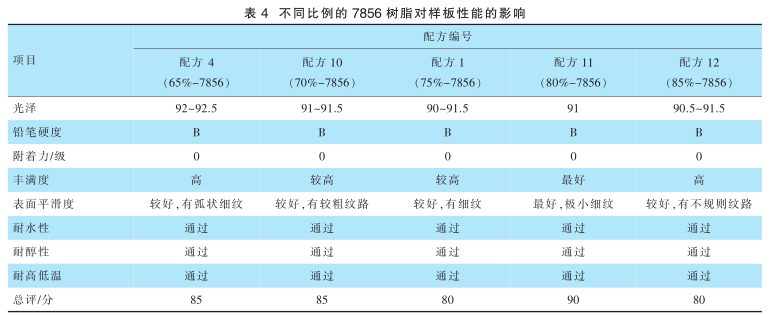

為了獲得最佳的綜合性能, 實驗選取了不同的UCECOAT 7856 樹脂組分含量制備了一系列水性 UV白色面漆,通過性能對比,以確定樹脂成分在配方中的最佳比例。其中,配方 4 、 10 、 1 、 11 、 12 中 7856 比例分別為 65% 、 70% 、 75% 、 80% 、 85% ,性能測試結果見表 4 。

由表 4 可以看出, 樹脂組分的變化對漆膜的理化性能沒有明顯的改善作用, 而對漆膜的表面性能具有一定的影響。各個配方都具有高光澤 (≥90°) 、高豐滿度和較好的表面平滑度。 其中,當樹脂含量為 65% 時 ( 配方 1) 漆膜具有最高的高光澤,為 92~ 92.5° ;當樹脂組分為 80% 時 ( 配方 11) 漆膜綜合性能最佳,表現為光澤高度均勻,豐滿度最高,具有很好的油潤感,同時表面平滑度最好,呈現高清晰度的鏡面效果,唯一不足之處在于硬度偏低。

2.1.3 混拼改性的影響

為了進一步提高漆膜的性能, 試驗設計了 2 種方案提高水性 UV 白色面漆的硬度。 方案 1 為混拼少量六官能團單體 DPHA 的方法, 如表 2 中配方 1 、 5 、 6 所示,混拼單體比例分別為 0% 、 3% 、 6% 。 方案 2 為混拼增硬樹脂 UCECOAT 7200 , 如表2 中的配方 7 、 8 、 9 所示,混拼比例分別為 15% 、 20% 、 35% 。通過比較配方 1 、5 、 6 , 可以得到 DPHA 對水性 UV 配方的改善效果;通過比較配方 7 和 10 、配方 8 和 4 、可以得到 7200 樹脂對配方的改性作用, 通過比較配方 7 、 8 、 9 , 可以得到7200 比例的增加對水性 UV 白色面漆的性能影響。 各配方性能對比見表 5 。

對比表 5 中配方 1 、 5 、 6 發現, 添加 3% 的 DPHA即可顯著提高水性 UV 白色面漆的硬度。 這是由于六官能團單體的引入能提高漆膜的交聯密度, 使得水性UV 白色面漆的硬度提高。 但是單體的加入影響了漆膜的表面效果,當 DPHA 的添加量增加到 6% 時,漆膜硬度并沒有提高,而表面效果則進一步降低,這可能是由于 DPHA 單體直接加入 7856 乳液中,單純的機械攪拌很難實現均勻的乳化, 使得預干燥以后, DPHA 和7856 中的低聚物沒有實現分子水平的均勻共混,最終引起漆膜在微觀上的變形,使得表面平滑度下降。對比配 方 7 ( 70%-7856+15%-7200 ) 和 配 方 10 ( 70%-7856 ), 發現加入 15% 的 7200 可以將漆膜的硬度從 B提高到 H ,光澤也提高約 0.5° ,但表面平滑度未改善。對比配方 8 ( 65%-7856+20%-7200 )和配方 4 ( 65%-7856 ),發現加入 20% 的 7200 可以將漆膜硬度從 B 提高到 2H ,光澤均勻并且提高了 0.5° ,表面效果也與混拼之前相當。 對比配方 7 、 8 、 9 ,發現隨著 7200 含量的增加,漆膜的硬度隨之提高,但增加到 35% 時,雖然漆膜硬度增加到了 3H ,但漆膜豐滿度降低,板面光澤降低并且不夠均勻, 加入 20% 時漆膜獲得了最佳的總體性能。

2.2 水性 UV 白色面漆的干燥工藝

水性 UV 涂料的干燥可以分為預干燥和固化干燥2 個過程。 對于水性 UV 乳液體系而言,其預干燥過程又可以分為 3 個階段: 第 1 階段水分直接從空氣 - 水界面揮發,揮發速度非常快;第 2 階段乳膠粒子開始融合聚集,水分從粒子間隙中揮發,揮發速度變慢,第3 階段隨著獨立乳膠粒子的逐漸消失, 水性低聚物分子鏈相互擴散, 水分從低聚物分子內部遷移到表面,揮發速度非常緩慢。 涂膜最終含水量取決于低聚物分子和最終交聯固化得到的聚合物分子結構 [5] 。 試驗取配方 1 、 2 、 3 制備得到的 3 種水性 UV 樹脂基涂料,采用 3 種不同的干燥方式進行預干燥, 以考查水性 UV白色面漆體系的工藝適用性和表面效果。 結果發現,通過 3 種干燥方式都可以得到外觀良好,理化性能相當的漆膜,無起泡、橘皮等表面缺陷。 其中,通過自然干燥方法得到的漆膜表面平滑度最佳,這是由于相對紅外微波干燥和鼓風干燥的方式,水分的自然晾干降低了水分揮發速度, 尤其是在預干燥的第 2 、 第 3 階段,微量水分在乳液融合聚結成膜過程中具有增塑作用,使得漆膜微觀流平性更好。 但是自然干燥所需時間較長,不太適用于流水作業的車間,因此在生產對外觀要求很高的產品時可考慮選擇自然干燥的方式,不僅表面效果最佳,還可降低能耗。 微波紅外干燥是高效率的干燥工藝,大大縮短了干燥時間,但漆膜表面效果有所降低。

2.3 水性 UV 白色面漆與不同體系的搭配

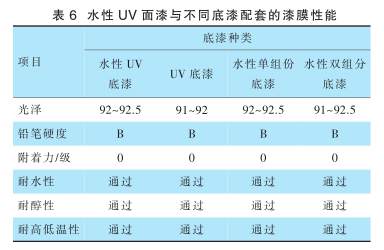

為了考查實驗制備的水性 UV 面漆的工藝適用性,實驗取配方 4 ( 65%-7856 )白色面漆,分別與 UV 底漆、水性 UV 底漆、水性單組份底漆、水性雙組分底漆配套制板,測試層間附著力等漆用性能,結果見表 6 。

從表 6 中發現, 以配方 4 制備的水性 UV 白色面漆與 UV 底漆、水性單組份底漆、水性雙組分白底之間具有很好的適用性, 不同的底漆對面漆的性能沒有明顯的影響, 其中面漆的硬度是制約配套體系漆膜硬度的關鍵因素。

通過配方實驗,( 1 ) 優選出適宜的水性 UV 樹脂UCECOAT 7856 , 制得了一種高光澤的水性 UV 白色面漆。 通過優化樹脂各組分在配方中的比例, 混拼DPHA 單體或添加高硬樹脂的方法, 進一步改善了漆膜的表面效果,提高面漆硬度。 實驗結果表明,當樹脂組分在配方中的比例為 80% 時, 制備的水性 UV 白色面漆表觀效果最好; 混拼少量的 DPHA 單體可以提高面漆的硬度,但會損害表面性能;混拼高硬樹脂 UCE鄄COAT 7200可以提高面漆的硬度,并且對表面性能的影響不大, 只有當添加量很大時, UCECOAT 7200 對表面性能的影響才體現出來。( 2 )實驗考查了不同的干燥方式以及水性 UV 白色面漆與水性體系、 UV 體系的適用性,結果表明,自然干燥固化后得到的涂膜具有最佳的外觀,微波紅外干燥可實現工業流水線生產。 ( 3 )實驗制備的水性 UV 白色面漆可與 UV 、水性單組份及水性雙組分、 水性 UV 底漆配套使用, 配套適應能力強,為高檔白色家具的涂裝提供了一種環保、美觀、高性能的解決方案。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV